10月15日,广船国际为丹麦 TORM A/S 公司建造的11.4万吨 LRⅡ 型成品油/原油轮4号船签字交付。

这艘船总长250米,型宽44米,型深21.5米,满足国际海事组织(IMO)2020年限硫令的最新规定,是广船国际建造的首艘配置除硫洗涤塔装置的环保船舶,也是TORM公司运营船队中第一艘加装除硫洗涤塔装置的船舶。

随着各国海岸对硫化物排放要求日益提高,从2012年起全球对硫化物排放要求由原来的4.5%降低到3.5%,到2020年全球对硫排放要求将降低到0.5%。从2015年1月1日起,在IMO划定的四大排放控制区内,已开始实施0.1%硫含量限制,主要包括欧洲北海、波罗的海、北美洲和美国加勒比海地区的ECA区域。

虽然使用低硫柴油(MGO油)可以满足硫排放限制,但MGO油成本比重油成本高出50%~60%,而利用废气湿式洗涤脱硫系统因为脱硫效果明显(去除率高于90%),并可适量甚至高效的减少颗粒物排放,废气湿式洗涤脱硫系统已成为当前首选产品。

“限硫令”的出台,对于造船企业来说,是挑战也是机遇。谁能率先掌握和吃透除硫系统的设计、加装和调试技术,就势必能够在市场竞争中拔得头筹。

素来以提供个性化服务而深得船东青睐的广船国际,在得知船东TORM公司想在其建造的11.4万吨 LRⅡ型成品油/原油轮4号船上加装除硫系统后,立即和船东进行对接,决定在原来并没有计划加装除硫系统的船上加装这一系统。

期间,广船国际参建员工克服了船上加装空间不足,资材采购周期长,施工作业难度大等一系列困难,成功跨越了横在大家面前的一道道高坎。

第1道坎 想破脑袋挤空间

14米高的洗涤塔

除硫系统的工作原理是将废气引入洗涤塔,使废气中的硫氧化物与海水或碱水(加了碱性物质的淡水)中的碳酸钙发生化学反应,生成硫酸钙和二氧化碳,从而中和硫氧化物的酸度,清洗废气来达到脱硫的目的。

废气除硫的化学反应方程式:

2NaOH+H2SO3→Na2SO3+2H2O

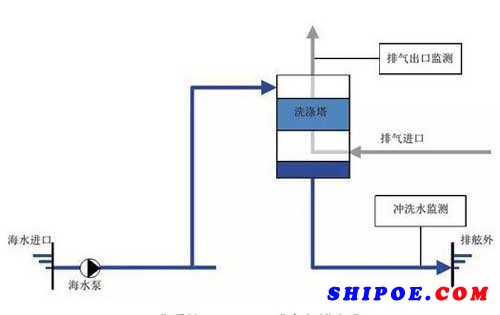

除硫系统分为开式系统、闭式系统和混合系统三种。

开式系统原理图

开式系统就是把海水抽到洗涤塔,清洗废气后直接排到舷外,此系统优点是简单高效,缺点是对于零排放区域不能使用。

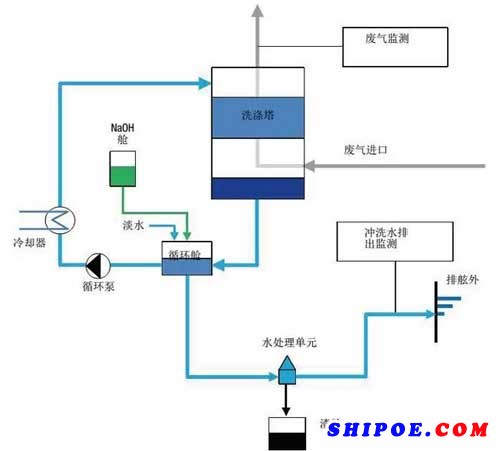

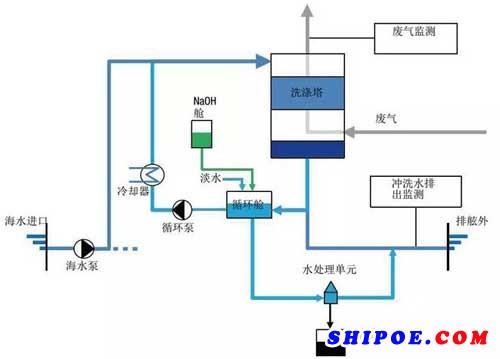

闭式系统(钠基)原理图

闭式系统是利用碱性药剂清洗废气,碱水在封闭的系统中循环使用,利用海水和热交换器将系统产生的热量带走,利用净化装置分离系统中的杂质,分离后的产物包括80%的Na2SO3溶液,20%的固体颗粒(废气中的灰份、油份),此系统的优点是在零排放区域可以继续使用,缺点是需要不断补充药剂和淡水,产生的废物需要经第三方公司回收,成本相对开式系统偏高。

混合系统则综合了开式系统和闭式系统的优点,可以实现在不同区域切换使用开/闭式系统,缺点是建造成本在三个系统中最高。

TORM公司船东经和多家设备厂家对系统和布置进行探讨,决定在11.4万吨 LRⅡ型成品油/原油轮4号船上加装复杂程度最高的混合式除硫系统。

混合式系统原理图

按厂家原理图,在开式模式时循环泵不工作,海水泵泵抽海水到洗涤塔。在闭式模式时,海水泵抽海水到板式冷却器冷却碱性药剂后排舷外,循环泵抽碱性药剂到洗涤塔。由于泵的吸高限制,需要同时在底层放置2台海水泵和2台循环泵。

凝聚剂、强酸容器

考虑到底层空间限制,无法同时增加4台水泵布置,广船国际的设计人员经过反复研究,对厂家原理做了一些调整,使海水泵既可以抽海水到洗涤塔也可以抽海水到板式冷却器冷却碱性药剂。

这个平台本来是没有的

广船国际除硫系统设计负责人孙博介绍说,由于属于新增加的系统,因此务必要在原本紧凑的机舱布局中再见缝插针地增加设备,过程十分艰难,整个设计过程就像是在针尖上跳舞。

他举例说,由于海水泵排量需要,海水总管管径需要由要来的600毫米增大到750毫米,由于前期机舱布置已经十分紧凑,如果总管加大,滤器尺寸和阀件尺寸都会变大,就会导致海水泵接在总管的支管没有足够空间。

可以说是硬塞进去的了

在零排放区域,系统分离的产物须设置一个零排放收集舱,按照厂家资料需要340立方米的收集空间,然而机舱已经没有空间提供如此大的舱室,于是只好专门增加一个舱供除硫系统使用。

为除硫单独增加一个舱室

第一次见船造好了还加舱的

在厂家最初的方案中,循环舱是2个体积很大的独立罐,无论是布置还是进舱难度都是很大。经和厂家按设备运行模式计算,将循环舱变成1个32立方米的独立罐,但对于机舱上平台布置难度还是很大,最终通过移动部分设备,并取消船体支柱才能勉强放下。

孙博介绍说,在设计阶段,广船国际技术中心选派优势力量,仅用一个星期的时间就把厂家提供的系统原理图转化为现场施工图,然后又结合船上的具体情况,对于无法实现的地方又要提出新的解决方案并经厂家确认,如此反反复复地和船东以及厂家进行沟通,邮件来往超过1000份,才最终把施工方案确定下来。

第2道坎 过关斩将买买买

8月初,接到广州海关通知,广船国际有限公司来了个“大家伙”。据海关发来的图片显示,这个“大家伙”由六个集装箱托底固定,重量超过10000KG,长度超过13米,堪称单个设备体积运输之最。

这个“大家伙”就是除硫洗涤塔,该设备从荷兰起运,几经周转,历经2个月,终于安全抵达广州南沙新港码头。

除硫系统因生产周期长达6~8个月,按船厂建造节点要求,必须分批发货,且要根据每艘船吊装进度不同,每个厂家每次发货的名称、数量、顺序也都各不相同,因此在除硫系统预归类问题上,广船国际物资部计划员与广州海关预分类的经办人员多次讨论,最终协商一致,只预归类“船用除硫系统”一个商品编码,用于系统内主体部分“除硫塔”的报关,其他分批报关的品名将根据实际情况在已有的商品编码中进行选择,这样的操作无形中加大了物资部设备室提交报关资料时的工作量和工作难度。

因为是广船国际首次进口该设备,厂家又分为荷兰、中国青岛、昆山等多个生产地发货,虽然进口合同签订分为四批发货,但实际发货报关却多达8个批次(国内生产的货物要经过青岛、宁波等保税区进行异地报关)。

为了满足船舶建造节点,设备室计划员当月基本是“坐催”海关股同事,无数次做单、改单,最终于一个月内完成上述八票货物的报关进口,确保货物在组装、吊装前全部安全抵达船厂。

根据合同约定,厂家只给与免费调试和试航的服务,不包含组装指导,虽然船厂已经拿到厂家提供的图纸,但是实际操作仍然困难重重。

应项目组要求,物资部门多次与厂家沟通,要求厂家派工程师进厂进行安装前的指导和培训,同时对已到货的设备进行清点,争取提前发现问题,尽早解决。最终厂家同意在不增加费用的前提下,从欧洲派遣1名工程师进厂给与项目组提供安装指导培训及完成点货事宜,为除硫系统的组装、吊装的如期进行提供了保障。

由于目前的除硫设备都是根据船舶的特点进行“量身订做”,没有后续可以拆套的设备,这就意味着一旦现场有损坏,有指示单增订,是没有备用零件更换的,必须全部进口,到货时间统计空运加报关最快也要7-10天。如果厂家没有现货,还要再增加额外的生产周期,因此针对除硫系统,物资部时刻处于紧张状态,把满足现场需求作为第一要务。

第3道坎 众志成城抢生产

数清图中有多少管算我输

广船国际舾装部机装课工长聂魁介绍说,因加装除硫系统新增和修改的管子就达到1400多根,而正常来讲一艘油轮的机舱区机装课负责的管子总量还不到2000根,可想而知其工作量究竟有多大。

由于受设备到货时间的限制,这艘船的除硫系统加装工作从5月底才大面积铺开,生产周期仅有40多天时间。为保证节点,高峰时期,机装课组织了近60人进行集中攻坚。

他们40天完成1400条管子安装

聂魁介绍说,为了防止腐蚀,除硫系统的管系大部分采用耐腐蚀的玻璃钢管,但这对于机装课的施工人员来说,还是头一次安装这样材质的管路。为了提高生产效率,在管子还未到货之前,机装课就邀请厂家对这种管系的安装进行了工艺技术交底,提前吃透安装技术。

黑色的是玻璃钢管

下面连接的就是双向不锈钢管

由于玻璃钢管无法进行焊接,但在穿过具有防火要求的舱室时,又必须焊接,因此所有的贯通位置必须采用双向不锈钢管。双向不锈钢管的到货比玻璃钢管的来货要迟,为保证进度,他们只好先用碳钢管替代安装,等到双相不锈钢管到货之后再更换上去的方式施工,这样一来,虽然保证了生产进度,但工作量却成倍地增长。“没有其它办法,为了保证试航节点,我们一天都等不起。”聂魁说。

除硫系统上的各类传感器多达100多个,是监控整套设备正常运行的神经系统,这也是施工中的难点之一。

在这里监控除硫效果

聂魁介绍说,这些传感器外形看起来都差不多,但功能却大不相同,一个传感器的位置安装错了,就会导致整个系统无法正常运作,因此必须要根据原理图一个一个仔细核对,就这一项,他们就忙活了好几天。

第4道坎 急起直追保交船

命名合影的“背后”有多么艰辛

该船于8月28日命名,命名之时已完成首次试航,但受设备出口排气背压高等因素影响,除硫装置的试航结果却不理想,回航后,经与厂家协商,该船除硫系统需进行二次修改。

二次修改几乎需将第一次修改的管子全部更换一遍,牵一发动全身,管子更换需要重新订货、重新吊装、重新安装、重新调试,首次修改时,仅管子安装一项就已耗时30余天,而二次修改必须在二次试航(9月20日)前完成,时间更加紧迫!为确保按期交船,广船人发挥“同舟共济”精神,各部门各工序团结一心,众志成城保节点。

该船烟囱区除硫系统卷板管按厂家方案修改,其中包含了25条弯弯曲曲、奇形怪状的非标管,这样的管子正常制作周期至少需要45天,但项目组给的计划只有6天。

各种奇形怪状的非标管

物资部把该项目列为“1号工程”。物资部材料室计划员张波充分利用自己以前当工艺员的经验积累,自己对指示单进行工艺消化、统计附件,把法兰和管子分开由6个外协厂家同时开工并行制作,经过厂内厂外的通力合作,最终确保了这批排烟管于9月3日交付第一批打砂油漆,9月4日完成全部交付打砂油漆,9月5日运送到船上进行安装。

顺德船厂赶制了这批管件的制作

此时距离二次试航仅剩15天,留给安装和调试的时间不多了,交船节点像一把悬在头顶的利刃,催促着大家急起直追。

然而……

天有不测风云,9月16日,超强台风“山竹”来袭,施工被迫暂停2日,到17日恢复生产之时,附件安装及调试仅剩2天时间,真真是火烧眉毛了!

搭载部、生产支援部、居装部、舾装部电装课、调式课等部门各施其职,大家一齐上阵,交叉作业,与时间赛跑,19日完成附件安装、调试,20日成功开启第二次试航!

部分机装“英雄”合影

不负众望,二次试航中,除硫装置完美运行,负责安装的机装人员释然一笑。

“回看来时路、艰辛满征途,但通过这一次的尝试之后,广船国际建造的后续船再加装除硫系统,大家肯定就轻车熟路了。”林飞笑着向我们说道。